|

|

马上注册,结交更多好友,享用更多功能,让你轻松玩转社区。

您需要 登录 才可以下载或查看,没有账号?注册

×

倾佳电子代理的基本半导体SiC MOSFET模块在电力电子中的应用深度解析倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。他们主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,并提供包括IGBT、SiC MOSFET、GaN等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

执行摘要

本报告对倾佳电子代理的基本半导体碳化硅(SiC)MOSFET模块产品线进行了全面深入的分析。通过整合和剖析公司提供的内部测试数据与应用仿真结果,本报告旨在量化SiC技术在应对现代电力电子对高效率、高功率密度和高可靠性等核心挑战方面的独特优势。

分析发现,基本半导体SiC模块展现出卓越的性能。其极低的开关损耗使其能够显著提升系统效率。例如,在工业电焊机应用中,即使将开关频率从传统IGBT的20kHz提高至80kHz,SiC模块的总损耗仍仅为IGBT的一半,从而将整机效率提高了近1.58个百分点。在电机驱动应用中,效率提升更为显著,可将系统效率从97.25%提升至99.39%。

在可靠性方面,该系列模块采用了车规级产品设计理念,并引入了多项先进技术作为可靠性基石。其中,高性能的氮化硅(Si₃N₄)陶瓷基板因其出色的机械强度和低热膨胀系数,能够在经受1000次温度冲击试验后仍保持良好性能,远超其他材料。此外,内部集成SiC肖特基势垒二极管(SiC SBD)则从根本上解决了传统SiC MOSFET体二极管在高电流下的双极性退化问题,将导通电阻$R_{DS(on)}$的变化率控制在3%以内,极大地延长了模块的寿命。

从系统应用角度来看,基本半导体不仅提供高性能功率模块,还提供了一套完整的驱动解决方案,其中包括具备米勒钳位功能的专用驱动芯片。这一方案有效抑制了在高开关速度下因米勒效应引起的误导通现象,显著降低了高频应用的设计风险和复杂性,使工程师能够充分发挥SiC模块的性能潜力。

综上,基本半导体SiC模块不仅是性能参数的简单升级,更代表了对传统电力电子设计范式的根本性重塑,为工业变频、新能源、充电桩等领域的高性能化提供了关键使能技术。

1. 引言:SiC MOSFET技术在现代电力电子中的关键作用

SiC MOSFET作为第三代半导体材料的代表,其宽带隙、高击穿电场和高热导率等独特的物理特性,使其在电力电子领域展现出颠覆性优势。相较于传统的硅(Si)基IGBT和MOSFET,SiC器件能够在更高电压、更高开关频率和更高温度下稳定运行,且具有极低的导通损耗和开关损耗。这些特性使其成为高效率、高功率密度和高可靠性应用的关键核心组件。

本报告旨在超越单纯的产品参数罗列,通过严谨的数据分析和跨文档信息整合,深入剖析基本半导体SiC模块的产品线、核心技术、量化性能,并结合典型应用仿真,全面评估其相对于传统IGBT技术的深远影响。这种对新材料的全面采用,标志着行业正在从单纯的器件优化向系统级解决方案转变,为工业变频、新能源、电动汽车充电桩等对性能有着严苛要求的领域提供了至关重要的技术支撑。

2. 产品线与核心技术:基本半导体SiC模块的基石

2.1 全面产品线概览

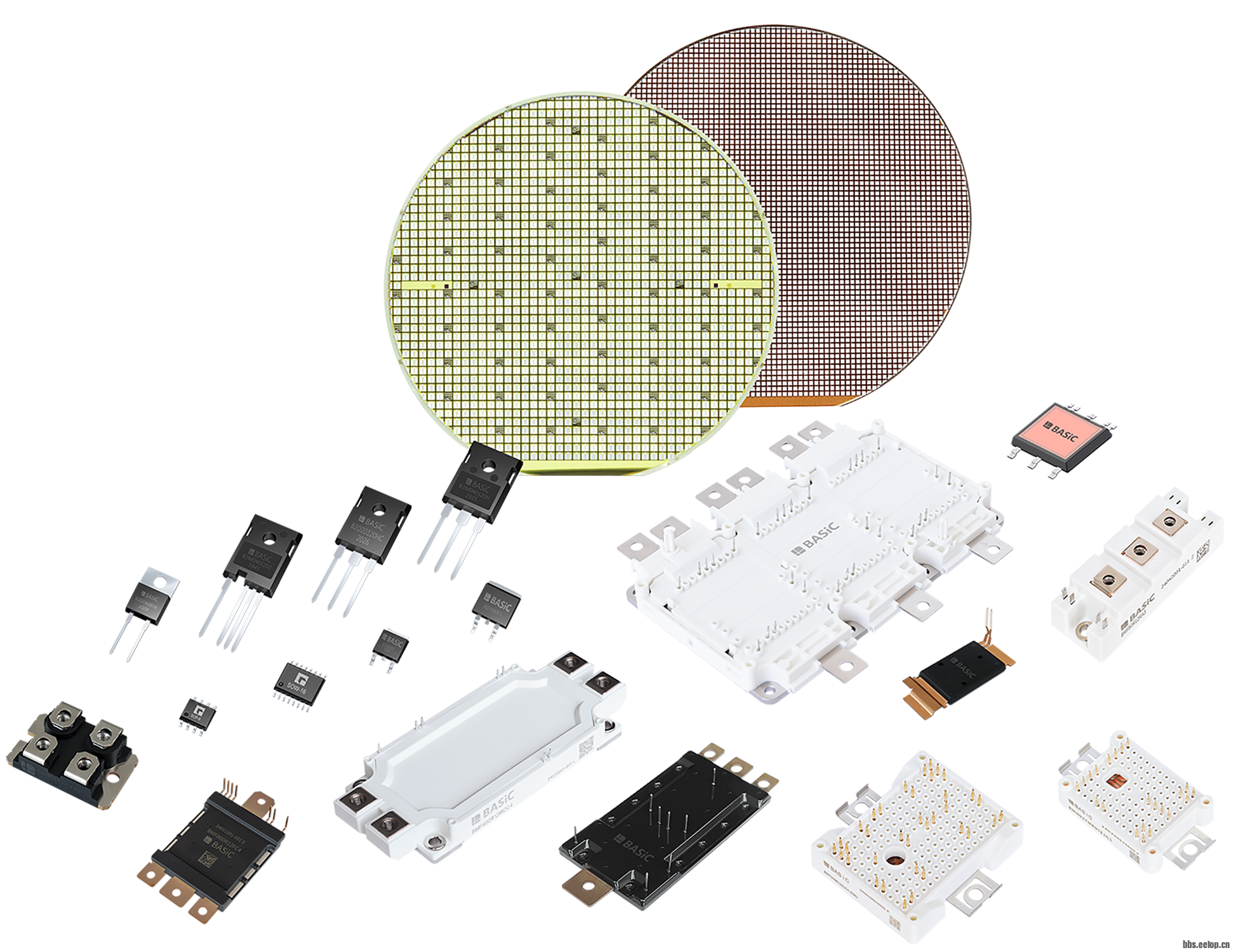

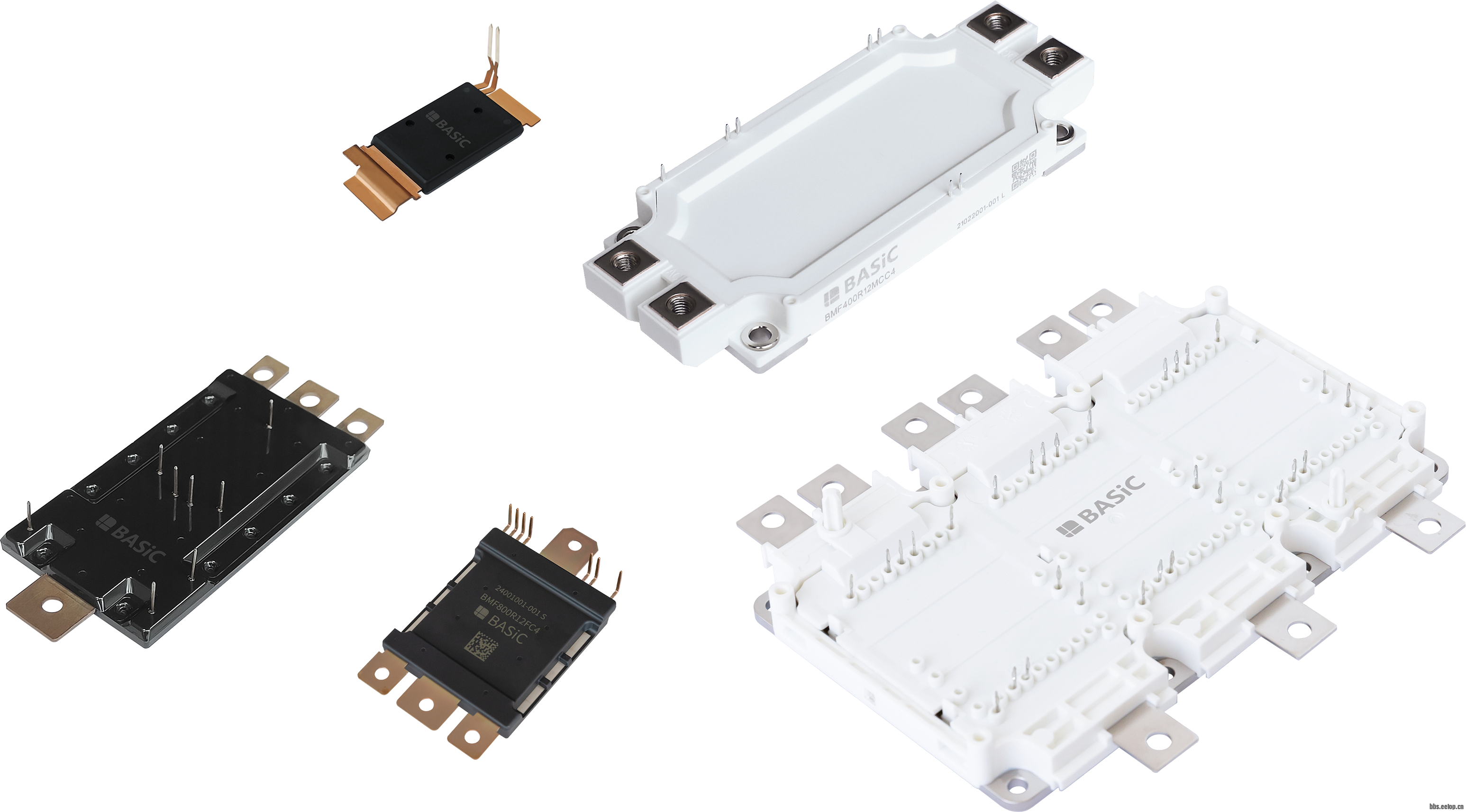

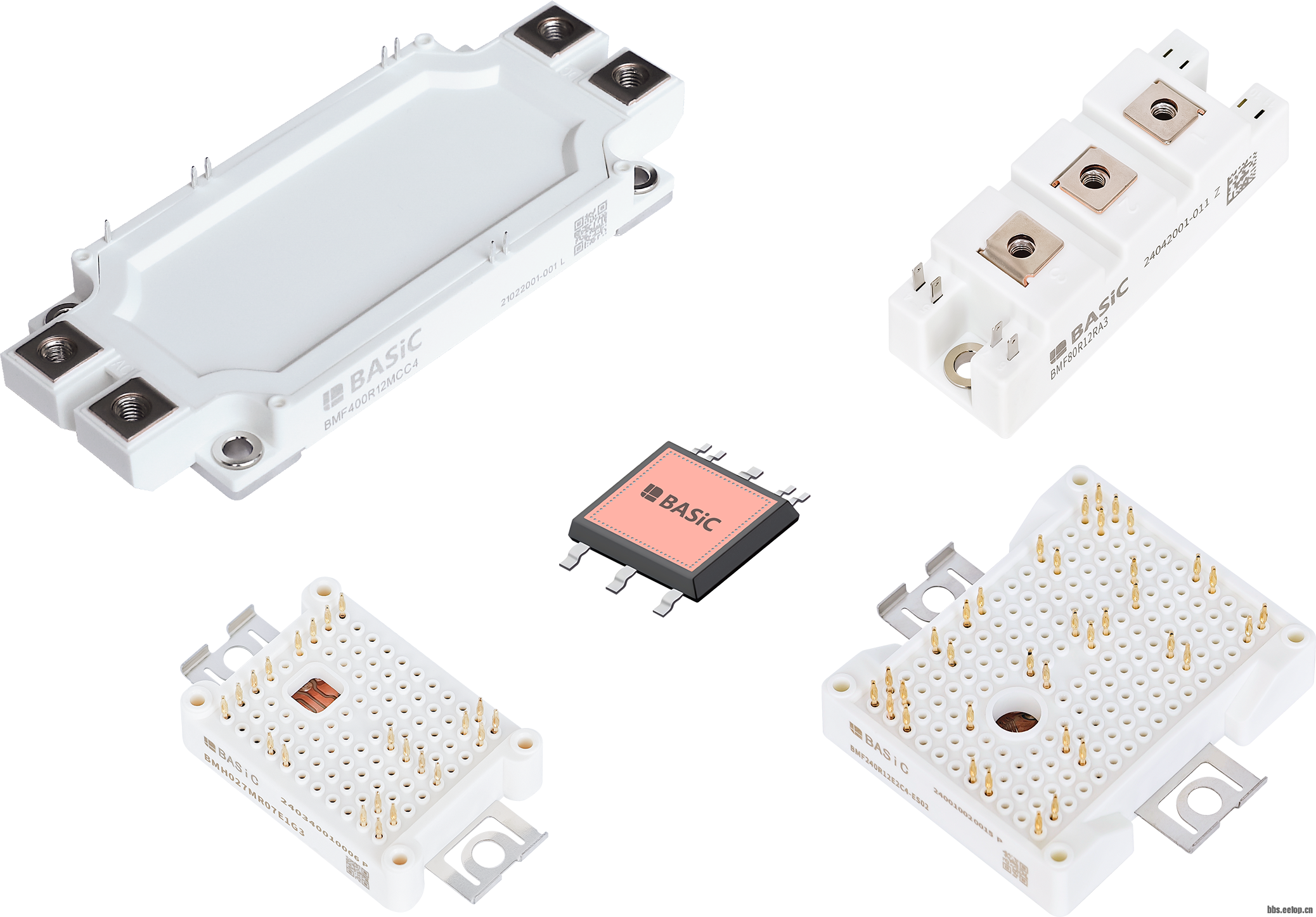

基本半导体针对不同功率等级和应用需求,构建了多维度的SiC模块产品矩阵。这种战略布局旨在为客户提供可扩展的、覆盖多功率等级的解决方案家族,而非单一产品,这有助于客户在不同项目中实现快速迭代和平台化设计。

Pcore™2 34mm系列: 该系列采用半桥拓扑,主要面向对功率密度和效率有较高要求的高端工业应用,如高端工业电焊机、感应加热、工业变频器和电镀电源 。其代表性型号BMF80R12RA3 (

VDSS=1200V, IDnom=80A, RDS(on)=15mΩ)和BMF160R12RA3 (VDSS=1200V, IDnom=160A, RDS(on)=7.5mΩ)以优异的性能和可靠性为这些应用提供坚实基础。

Pcore™2 E1B/E2B系列: 该系列同样采用半桥拓扑,其核心技术亮点在于内部集成了SiC SBD 。该系列主要应用于光伏逆变器、APF(有源电力滤波器)、PCS(储能变流器)、大功率快速充电桩和高频DCDC变换器等领域 。主打型号BMF240R12E2G3 (

VDSS=1200V, IDnom=240A, RDS(on)=5.5mΩ)和BMF008MR12E2G3 (VDSS=1200V, IDnom=160A, RDS(on)=8.1mΩ)凭借内置SBD的优势,在这些对效率和可靠性极为敏感的应用中表现出色。

Pcore™2 62mm系列: 专为更高功率应用设计,采用半桥拓扑,主要应用于储能系统、大功率焊机电源、感应加热、光伏逆变器和辅助牵引等领域 。主打型号BMF540R12KA3 (

VDSS=1200V, IDnom=540A, RDS(on)=2.3mΩ)采用了低杂散电感设计和铜基板,以应对大电流、高功率下的严苛挑战。

2.2 核心技术深度剖析:可靠性与性能的保障

2.2.1 内置SiC SBD的优势:降低管压降与反向恢复损耗

传统SiC MOSFET的体二极管在高电流下导通电压较高,且在反向恢复时会产生损耗,这在高频、硬开关应用中会随着频率的升高而急剧增加,成为主要的系统损耗来源 。基本半导体的Pcore™2 E1B/E2B系列模块通过内部集成SiC SBD,从根本上解决了这一问题。

文档指出,内置SiC SBD能够使管压降大幅降低,并且“基本没有反向恢复行为” 。这意味着在电流反向时,SiC SBD能够快速关闭,几乎不产生反向恢复电流

$I_{rr}$和反向恢复损耗$E_{rr}$。通过消除这一损耗,模块在高频应用中能够保持极高的效率,并降低热应力。

更重要的是,内置SBD还解决了SiC MOSFET体二极管在使用中可能出现的双极性退化问题。由于SiC体二极管在前向导通后,其导通电阻$R_{DS(on)}$可能会发生漂移,影响长期可靠性。文档中的数据显示,普通SiC MOSFET在1000小时的体二极管导通运行后,$R_{DS(on)}$波动可能高达42%,而内置SiC SBD的本产品系列则将变化率控制在3%以内 。这一量化数据是其对长期可靠性承诺的有力证明,直接影响了模块在严苛工作环境下的寿命 。

2.2.2 高性能Si₃N₄陶瓷基板:热管理与机械可靠性

功率模块的性能和长期可靠性很大程度上受限于其封装技术,尤其是陶瓷基板的热管理和机械性能。文档对Si₃N₄、Al₂O₃和AIN三种常用的陶瓷基板进行了性能比较 。

类型Al2O3AINSi3N4单位热导率2417090W/mK热膨胀系数6.84.72.5ppm/K抗弯强度450350700N/mm2断裂强度4.23.46.0

剥离强度24≥10N/mm绝缘系数20kV/mm

导出到 Google 表格

虽然AIN的热导率最高,但文档强调,对于高功率SiC模块而言,机械性能是更重要的考量因素 。高功率模块在运行中会经历剧烈的温度循环,这会在芯片、焊料和基板之间产生热机械应力。Si₃N₄出色的抗弯强度(700

N/mm2)和极低的热膨胀系数(2.5 ppm/K)使其能够更好地匹配SiC芯片的热膨胀特性,从而在热循环中保持结构完整性,避免因应力累积导致的芯片和基板分层 。

文档明确指出,Al₂O₃和AIN基板在仅10次温度冲击后就可能出现铜箔与陶瓷之间的分层现象,而Si₃N₄在1000次温度冲击试验后仍能保持良好的接合强度 。这种千倍级别的可靠性差异是其“车规级设计理念”的有力佐证,并直接转化为用户对模块在严苛工业应用中长期寿命的信心 。

3. 技术性能量化评估:静态与动态特性分析

3.1 关键静态参数实测数据分析

静态参数是评估模块基础性能和制造一致性的重要指标。对BMF80R12RA3的实测数据显示,该模块在批量制造中拥有极高的可靠性和一致性 。

项目测试条件25∘C 上桥25∘C 下桥175∘C 上桥175∘C 下桥单位BVDSSVGS=0V,ID=100uA1613161416421629VIDSSVDS=1.2kV,VGS=0V0.090.091.341.35uAVGS(th)VGS=VDS,ID=23mA2.812.761.881.84VRDS(on)VGS=18V,ID=80A15.9715.6828.0828.24mΩ

导出到 Google 表格

该模块的击穿电压$B_{VDSS}$在1600V左右,留有较高裕量 。同时,漏电流$I_{DSS}$在$25^{\circ}C$时小于0.2uA,在175∘C时也小于2.5uA,表明其关断状态下的性能极为稳定。在$V_{GS(th)}$方面,上下桥的偏差在同温度环境下小于0.07V,这体现了优异的芯片一致性,对于多管并联和桥式应用至关重要 。

此外,与竞争对手产品的对比分析进一步突显了基本半导体的性能优势 。在对BMF540R12KA3与CREE CAB530M12BM3的静态参数比较中,虽然在

25∘C下二者各有优劣,但在150∘C的实际工作温度下,BMF540R12KA3的导通电阻$R_{DS(on)}和体二极管正向电压V_{SD}$表现更佳,证明了其在实际高温工况下的导通性能优势 。

3.2 开关特性与损耗量化分析

开关特性是衡量模块高频性能的核心指标。BMF80R12RA3的双脉冲测试数据显示了其极低的动态损耗 。该模块的栅-漏电容$C_{rss}

相对较低(11pF),这直接导致了极小的米勒电荷,使得开关速度更快,总栅极电荷Q_{G}$仅为220nC 。

在测试条件下,150∘C时的开通损耗$E_{on}$为2.43mJ,关断损耗$E_{off}$为1.09mJ,总损耗$E_{total}$为3.52mJ($I_{D}$=80A)。特别值得关注的是,其体二极管的反向恢复电荷量$Q_{rr}$在$150^{\circ}C$下仅为1.25uC,这对于高频、大电流的桥式应用至关重要,因为极小的$Q_{rr}$意味着极低的反向恢复损耗$E_{rr}$ 。

与竞争对手CREE的BMF540R12KA3模块对比,基本半导体模块在动态性能上同样表现出更强的竞争力 。在

25∘C和175∘C的测试条件下,BMF540R12KA3的开通延时$t_{d(on)}$和上升时间$t_{r}$均短于竞争对手,并且开通$di/dt$更高,意味着更快的电流变化率。这些参数的优势共同造就了基本半导体模块更低的开通和关断损耗 。

4. 典型应用仿真:SiC模块对系统效率的深远影响

电力电子仿真能够直观地量化SiC模块在实际应用中的系统级效益,揭示其对整机性能的深远影响。

4.1 工业电焊机:功率密度与效率的突破

在对20kW工业电焊机的仿真中,基本半导体的BMF80R12RA3(1200V 15mΩ)SiC模块与英飞凌1200V 100A IGBT模块进行了对比 。仿真结果表明,即使将SiC模块的开关频率从IGBT时代的20kHz提升至80kHz,其总损耗仍仅为IGBT模块的一半左右 。这一巨大的损耗优势直接带来了整机效率的显著提升。在

VDC=540V,Pout=20kW的工况下,IGBT系统的效率为97.10%,而SiC模块系统在70kHz下可达98.82%,在80kHz下可达98.68%,整机效率提升接近1.58个百分点 。

这种损耗的急剧降低意味着系统能够使用更小、更轻的散热器,并减小电感、变压器等无源元件的体积。这使得电焊机整体体积、重量和噪声显著降低,实现了更高的功率密度。在移动式工业设备中,这种体积和重量的减小具有巨大的商业价值,是SiC技术在应用层面最直观的优势体现 。

4.2 电机驱动:高频高电流下的卓越表现

在对电机驱动应用的仿真中,基本半导体的BMF540R12KA3 SiC模块与英飞凌的IGBT模块FF800R12KE7进行了对比 。在

VDC=800V,Irms=300A的工况下,IGBT系统的单开关总损耗为1119.22W,而SiC模块仅为242.66W,损耗降低了约78% 。这使得整机效率从97.25%提升至99.39%,同时最高结温也从129.14℃降至109.49℃,表明在相同工况下,SiC模块的热裕量更大,系统运行更稳定 。

更深层次的洞察来自对热约束下系统功率边界的分析。在严格的结温Tj≤175∘C的约束下,SiC模块可以支持520.5A的输出电流,而IGBT仅能支持446A 。这一数据强有力地证明了SiC模块通过其极低的开关损耗,能够在相同的热预算内,处理远超IGBT的更大电流,从而扩展了系统的功率边界。文档中的“输出电流 vs. 开关频率”曲线图直观地展示了IGBT的输出电流能力随频率升高而迅速下降,而SiC模块则在更宽的频率范围内保持卓越的性能。

5. 驱动方案:米勒钳位功能在SiC应用中的必要性与价值

5.1 米勒效应:SiC高频应用的挑战

SiC MOSFET的超快开关速度(极高的dv/dt)是其核心优势,但同时也带来了潜在的系统级挑战——米勒效应 。在桥式电路中,当下管处于关闭状态时,上管的快速开通会导致桥臂中点电压快速上升。这个快速上升的电压(

dv/dt)会通过下管的栅-漏寄生电容$C_{gd}$产生米勒电流$I_{gd}$,该电流会在栅极关断电阻$R_{goff}上产生电压降,从而使下管的门极电压V_{gs}被抬高[1,1]。由于SiCMOSFET的开启电压V_{GS(th)}$相对较低且随温度升高而下降,门极电压一旦被抬高超过阈值,将可能导致下管出现误导通,从而造成上下桥臂直通,损坏器件。这种因高性能带来的高挑战,必须通过专用的驱动方案来解决。

5.2 米勒钳位技术:抑制误导通的有效对策

为应对米勒效应,基本半导体提供了包含米勒钳位功能的驱动方案 。该功能的原理在于:驱动芯片在SiC MOSFET关断期间,当门极电压低于某一设定阈值(如2V)时,会迅速导通内部的MOSFET,为米勒电流提供一个超低阻抗的泄放路径,直接将门极电荷钳位到负电源轨,从而有效抑制门极电压的波动 。

波形测试数据显示,在没有米勒钳位功能的情况下,下管的门极电压被抬高至7.3V,远高于SiC MOSFET的阈值电压,存在严重的误导通风险 。而在启用米勒钳位功能后,下管的门极电压被有效钳位在2V甚至0V,彻底消除了误导通的风险 。这一量化对比有力证明了该驱动方案的必要性和有效性。

5.3 配套驱动方案解析

基本半导体深知驱动方案对于充分释放SiC模块性能的重要性,因此提供了一套完整的系统级解决方案 。该方案不仅包含具备米勒钳位功能的隔离驱动芯片(如BTD5350MCWR),还提供了专用的隔离电源芯片(如BTP1521)。这种“一站式”的配套方案极大地降低了用户从头开始设计驱动电路的门槛和风险,确保了SiC模块在实际应用中的稳定性和可靠性。

6. 结论与设计建议

综上所述,基本半导体SiC MOSFET模块系列凭借其在损耗、可靠性和系统集成方面的多重优势,在现代电力电子应用中展现出压倒性的技术领先性。其核心价值不仅仅在于单个参数的优异,更在于通过高性能芯片、先进封装(Si₃N₄基板)、创新架构(内置SBD)和专用驱动方案(米勒钳位)构成的完整技术生态系统。这使得模块能够从容应对高频、高功率密度和高温等严苛挑战,并为终端系统带来实实在在的效率提升和体积减小。

对于电力电子工程师而言,在进行SiC模块选型时,应改变传统的思维模式,将关注点从单纯的导通电阻$R_{DS(on)}$扩展到更具决定性的动态开关损耗,并结合实际应用仿真数据进行评估。同时,必须认识到高性能SiC模块需要搭配同样高性能的专用驱动方案,以充分释放其性能潜力并规避米勒效应等潜在风险。SiC技术代表了未来电力电子发展的必然趋势,其在工业、储能、新能源汽车和消费电子等领域的广阔应用前景值得期待。

深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者:

倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向:

新能源:覆盖光伏、储能、充电基础设施;

交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级;

数字化转型:支持AI算力电源、数据中心等新型电力电子应用。

公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。

需求SiC碳化硅MOSFET单管及功率模块,配套驱动板及驱动IC,请搜索倾佳电子杨茜

|

|

/1

/1