|

|

马上注册,结交更多好友,享用更多功能,让你轻松玩转社区。

您需要 登录 才可以下载或查看,没有账号?注册

×

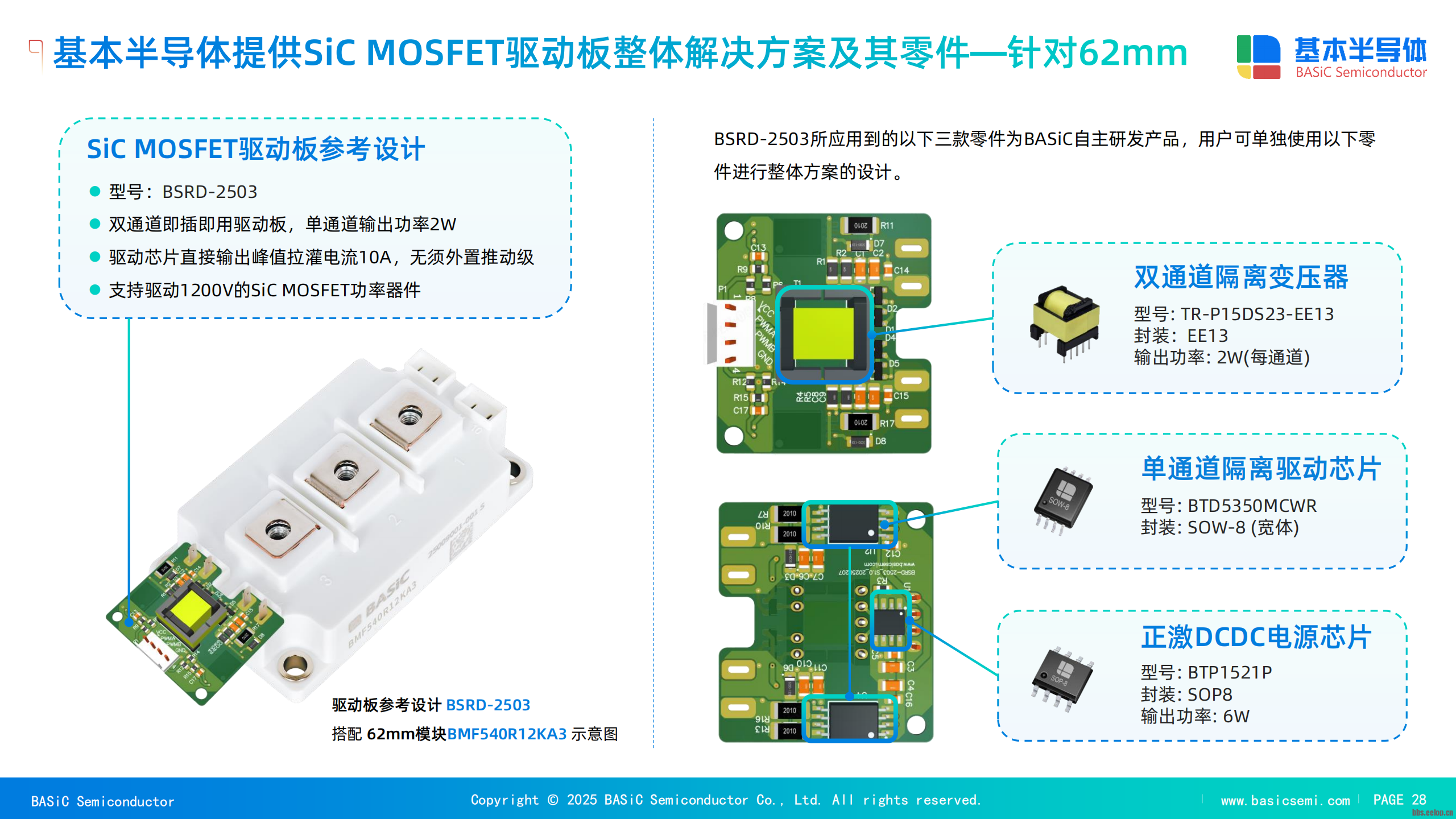

倾佳电子SiC碳化硅MOSFET功率半导体热设计深度分析报告倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,并提供包括IGBT、SiC MOSFET、GaN等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

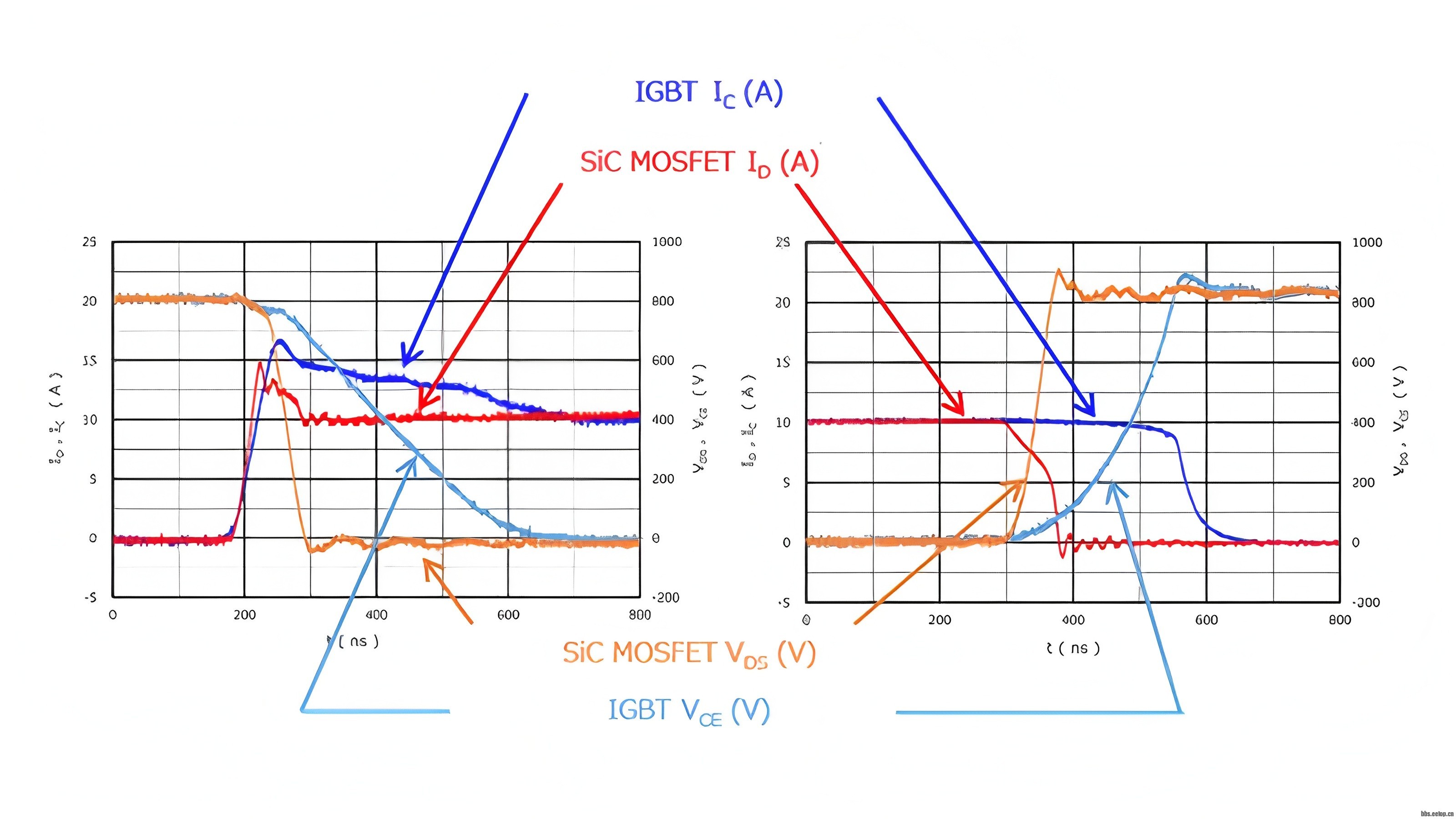

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

1. 引言:功率半导体热管理的重要性与SiC技术的崛起1.1 功率器件热管理在电力电子中的核心地位在现代电力电子系统中,功率半导体器件的热管理已超越单纯的可靠性考量,成为决定系统性能、效率和小型化水平的核心设计要素。有效的热管理能够确保器件的结温(TJ)维持在安全工作范围内,防止因过热导致的性能下降甚至永久性损坏。同时,降低器件工作结温能够显著提升其运行效率。例如,在碳化硅(SiC)技术中,由于其卓越的特性,能够减少热管理对散热片的需求,甚至完全省去,从而直接降低了系统的尺寸、重量和成本,为实现更高的功率密度提供了可能 。因此,热管理不仅是被动地保护器件,更是通过优化散热来主动提升系统性能的关键设计环节。

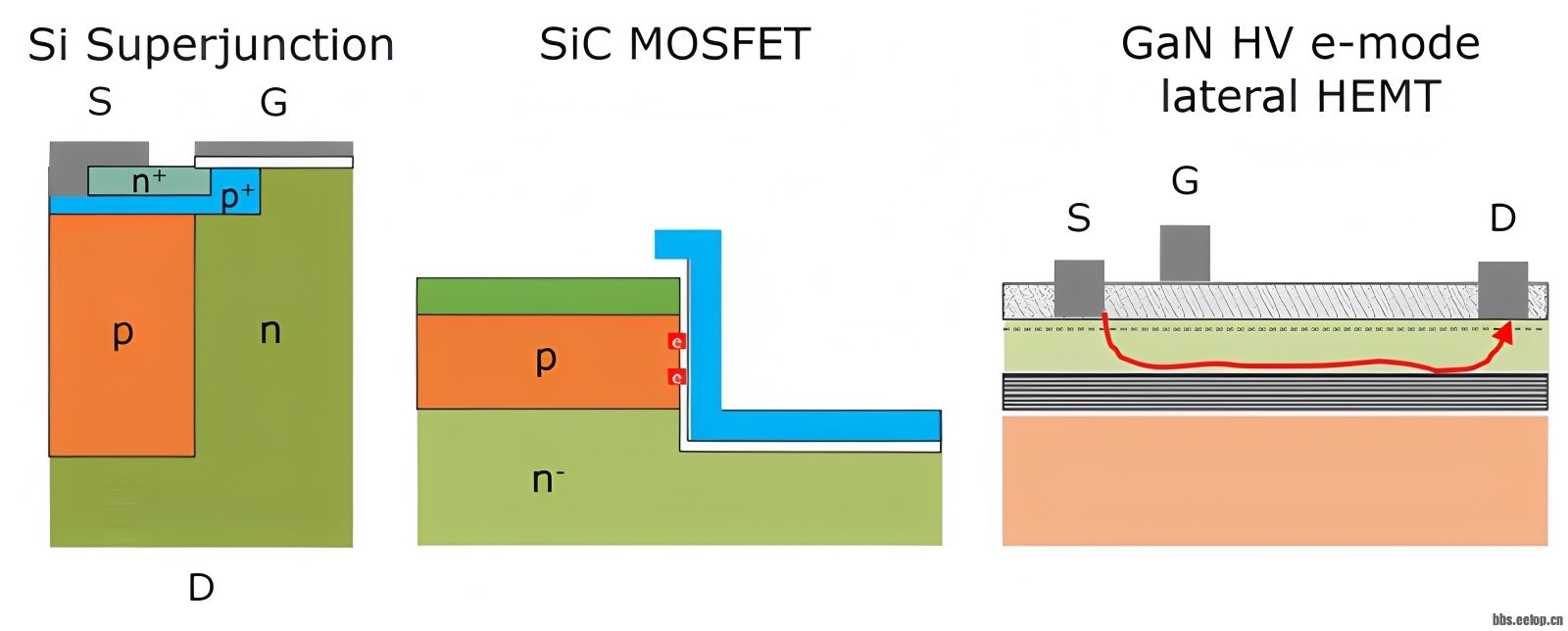

1.2 硅(Si)基功率半导体的热阻发展简史硅(Si)基功率半导体的热管理发展史,是随着器件结构不断演进以应对更高功率密度挑战的历史。早期的功率MOSFET技术,如双扩散MOSFET(DMOS),由日本的研究人员在20世纪70年代提出,并逐步应用于音频功率放大器等领域 。随后,器件制造商如日立(Hitachi)在1977年至1983年间成为LDMOS的独家制造商,其产品被广泛应用于各种放大器和通信系统中 。随着对性能要求的提高,超结(Superjunction)MOSFET概念的提出,通过在P型和N型层之间交替堆叠,部分缓解了硅器件高击穿电压与导通电阻之间的矛盾,从而改善了功率损耗和热性能 。然而,硅材料自身的热导率较低,限制了其在极端高频和高功率应用中的性能提升空间,最终成为行业发展的瓶颈。

1.2 硅(Si)基功率半导体的热阻发展简史硅(Si)基功率半导体的热管理发展史,是随着器件结构不断演进以应对更高功率密度挑战的历史。早期的功率MOSFET技术,如双扩散MOSFET(DMOS),由日本的研究人员在20世纪70年代提出,并逐步应用于音频功率放大器等领域 。随后,器件制造商如日立(Hitachi)在1977年至1983年间成为LDMOS的独家制造商,其产品被广泛应用于各种放大器和通信系统中 。随着对性能要求的提高,超结(Superjunction)MOSFET概念的提出,通过在P型和N型层之间交替堆叠,部分缓解了硅器件高击穿电压与导通电阻之间的矛盾,从而改善了功率损耗和热性能 。然而,硅材料自身的热导率较低,限制了其在极端高频和高功率应用中的性能提升空间,最终成为行业发展的瓶颈。

1.3 宽禁带半导体SiC的颠覆性影响

1.3 宽禁带半导体SiC的颠覆性影响

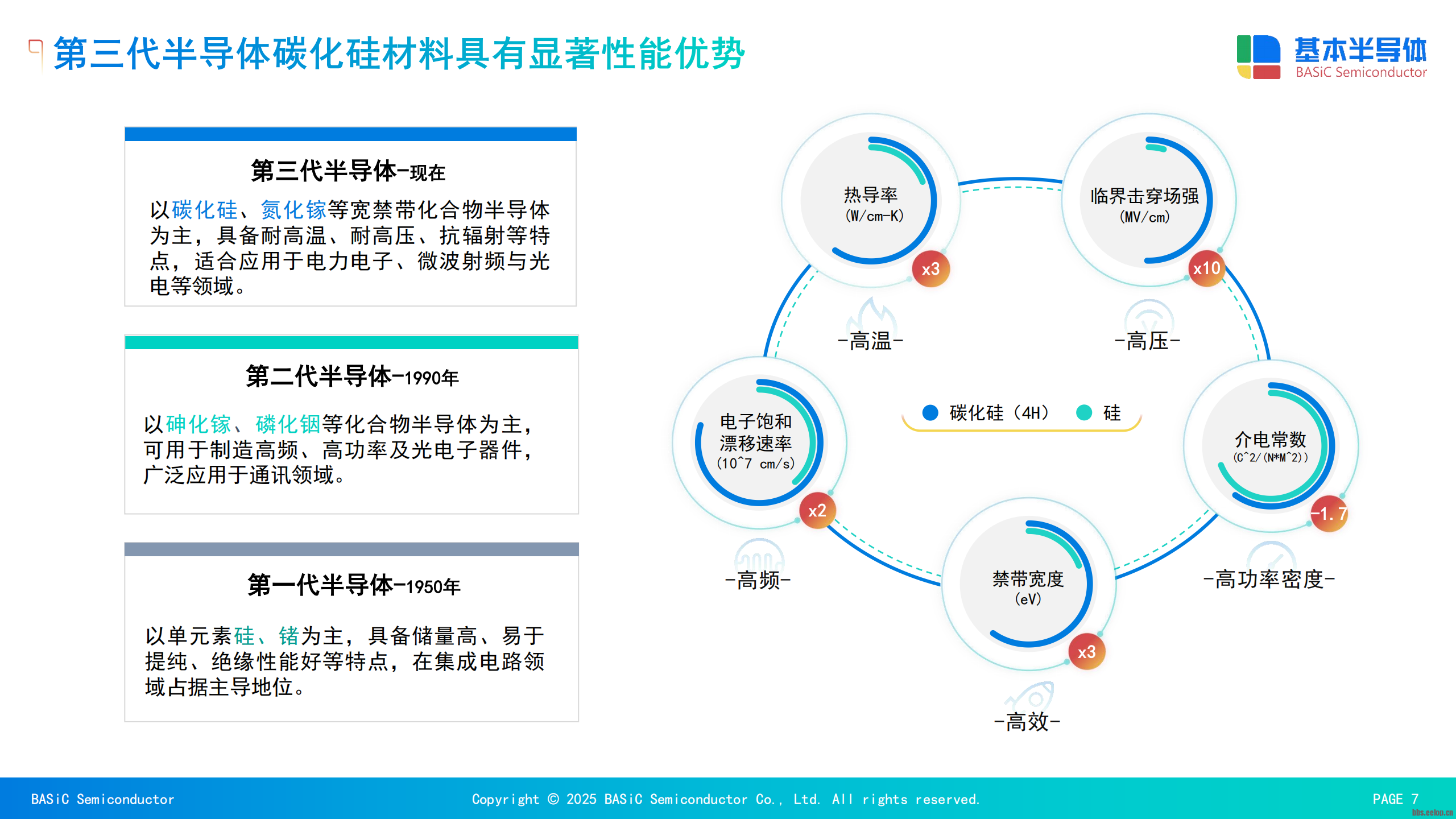

碳化硅(SiC)作为第三代宽禁带半导体材料,以其优异的物理特性从根本上解决了硅器件的热学和电学瓶颈,为功率半导体领域带来了革命性的变革 。SiC的禁带宽度是硅的3倍,热导率是硅的3至5倍,击穿电场强度是硅的8至10倍 。这些特性使得SiC器件不仅能承受更高的工作电压,还能在更高的频率和温度下工作,同时显著提高了散热效率 。这种材料的根本性优势,使得SiC功率器件在新能源汽车、光伏储能、高频变流器等大功率应用中表现出卓越的性能和效率 。

下表量化对比了硅与碳化硅在关键热学和电学性能上的差异,清晰地展示了SiC材料为何能从根本上改变热设计格局。

特性参数硅 (Si)碳化硅 (SiC)相对优势

禁带宽度 (eV)1.123.26SiC是Si的3倍

热导率 (W/mK)~1.5~4.9SiC是Si的3-5倍

击穿电场 (MV/cm)0.3>2.5SiC是Si的8-10倍

最高工作温度 (°C)<150>175SiC更高

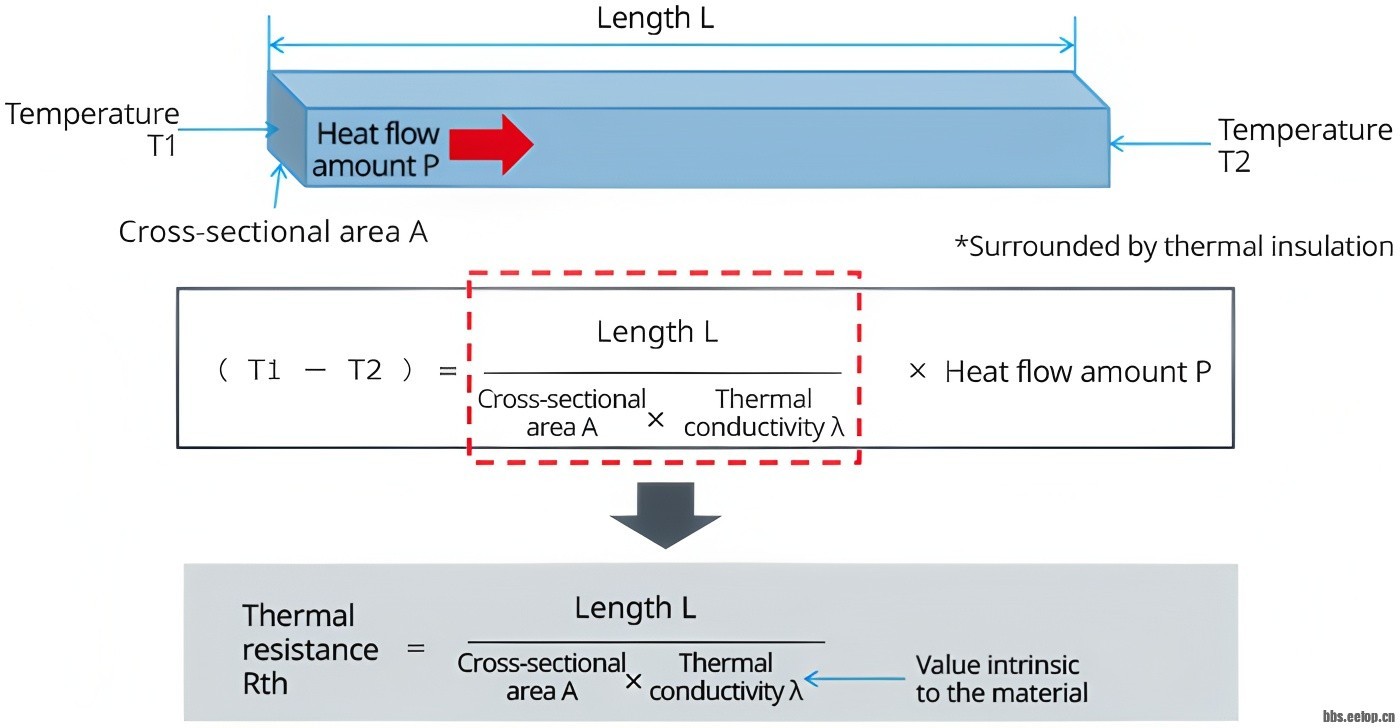

2. SiC功率器件的热设计基础与热阻分析2.1 热传导基本原理与热阻(Rth)定义

热阻(Thermal Resistance,Rth)是量化热量传递难易程度的物理量,是热设计分析的基石。根据傅里叶热传导定律,热流率(P)与温度梯度(ΔT)和材料热导率(λ)成正比。热阻则被定义为稳态下温度差(ΔT)与热流率(P)的比值,其单位通常为K/W或°C/W。对于一个具有横截面积(A)和长度(L)的物体,其热阻可以通过以下公式计算:Rth=L/(λ×A)。这个公式表明,热阻与热流路径的长度成正比,与热导率和横截面积成反比 。因此,在热设计中,目标是寻找高热导率、大面积和短路径的材料与结构,以实现低热阻和高效散热。

热阻(Thermal Resistance,Rth)是量化热量传递难易程度的物理量,是热设计分析的基石。根据傅里叶热传导定律,热流率(P)与温度梯度(ΔT)和材料热导率(λ)成正比。热阻则被定义为稳态下温度差(ΔT)与热流率(P)的比值,其单位通常为K/W或°C/W。对于一个具有横截面积(A)和长度(L)的物体,其热阻可以通过以下公式计算:Rth=L/(λ×A)。这个公式表明,热阻与热流路径的长度成正比,与热导率和横截面积成反比 。因此,在热设计中,目标是寻找高热导率、大面积和短路径的材料与结构,以实现低热阻和高效散热。

2.2 SiC功率器件中的热阻串联与并联热阻的串联

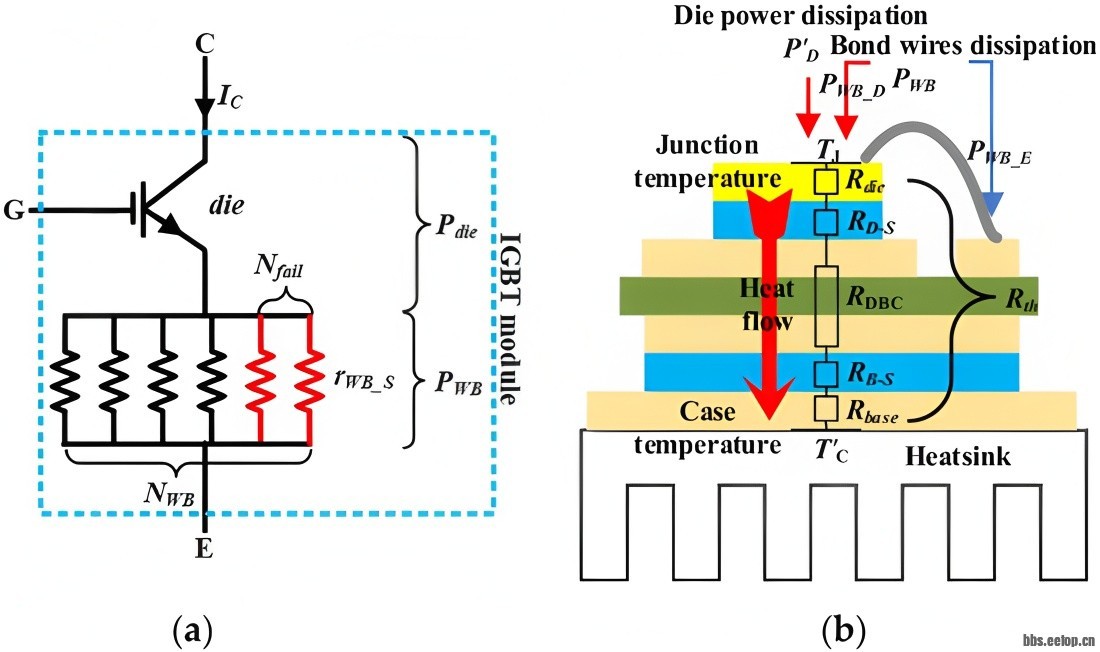

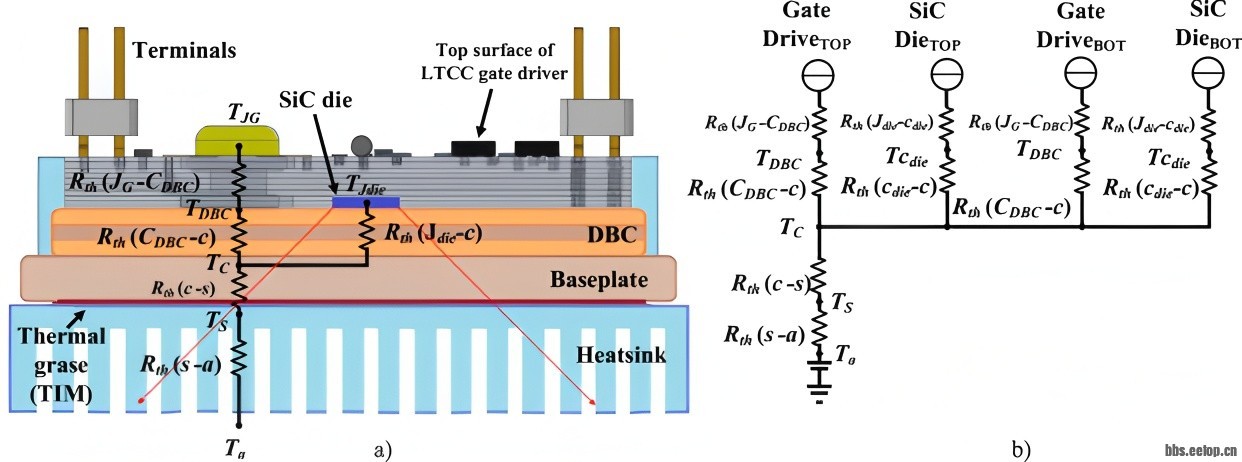

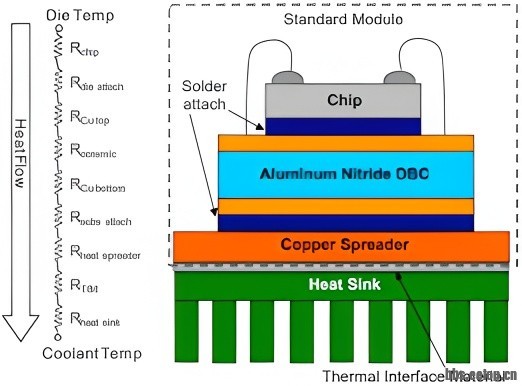

在功率模块中,热量从产生源(芯片结)到最终消散(环境)是一个多层、多界面的连续传导过程。这个热传导路径可以被建模为热阻的串联。例如,一个典型的功率模块散热通路包括:芯片结到芯片粘结层、芯片粘结层到陶瓷基板、陶瓷基板到铜基板、铜基板到导热界面材料(TIM),再通过散热器最终传导到环境中 。在热阻串联关系中,总热阻是各部分热阻的简单相加:

在功率模块中,热量从产生源(芯片结)到最终消散(环境)是一个多层、多界面的连续传导过程。这个热传导路径可以被建模为热阻的串联。例如,一个典型的功率模块散热通路包括:芯片结到芯片粘结层、芯片粘结层到陶瓷基板、陶瓷基板到铜基板、铜基板到导热界面材料(TIM),再通过散热器最终传导到环境中 。在热阻串联关系中,总热阻是各部分热阻的简单相加:

Rth(total)=Rth1+Rth2+...+Rthn 。这表明整个热通路中热阻最大的那一部分将成为散热的瓶颈。对于SiC器件,由于芯片本身热导率极高,热量可以快速离开,但芯片粘结层(如银烧结层)和导热界面材料(TIM)如果设计不当,可能会成为热量积聚的关键瓶颈,导致结温与外壳温度之间出现过大的温差。因此,封装材料和工艺的热性能优化至关重要。

热阻的并联

当多个热传导路径同时存在时,热阻之间呈现并联关系。这在现代大功率模块中尤为常见,其中多个功率芯片并联以实现高电流容量。在多芯片并联封装中,每个芯片都提供了自己的散热路径,这些路径在宏观上可以视为并联。并联热阻的计算方式与电阻并联类似:总热阻的倒数等于各个并阻的倒数之和,即1/Rth(total)=1/Rth1+1/Rth2+...+1/Rthn 。这意味着并联散热路径可以显著降低整体热阻。例如,一份产品数据手册显示,一个由3片300A芯片并联而成的900A IGBT模块,其总热阻约为单个芯片热阻的三分之一 。这解释了为何高电流功率模块,如BMF540R12KA3,其每开关热阻( Rth(j−c))为0.07 K/W,远低于低电流模块BMF60R12RB3的0.70 K/W 。

当多个热传导路径同时存在时,热阻之间呈现并联关系。这在现代大功率模块中尤为常见,其中多个功率芯片并联以实现高电流容量。在多芯片并联封装中,每个芯片都提供了自己的散热路径,这些路径在宏观上可以视为并联。并联热阻的计算方式与电阻并联类似:总热阻的倒数等于各个并阻的倒数之和,即1/Rth(total)=1/Rth1+1/Rth2+...+1/Rthn 。这意味着并联散热路径可以显著降低整体热阻。例如,一份产品数据手册显示,一个由3片300A芯片并联而成的900A IGBT模块,其总热阻约为单个芯片热阻的三分之一 。这解释了为何高电流功率模块,如BMF540R12KA3,其每开关热阻( Rth(j−c))为0.07 K/W,远低于低电流模块BMF60R12RB3的0.70 K/W 。

2.3 SiC功率器件的封装与热通路化

SiC器件热性能的充分发挥,严重依赖于其封装技术和材料的选择。

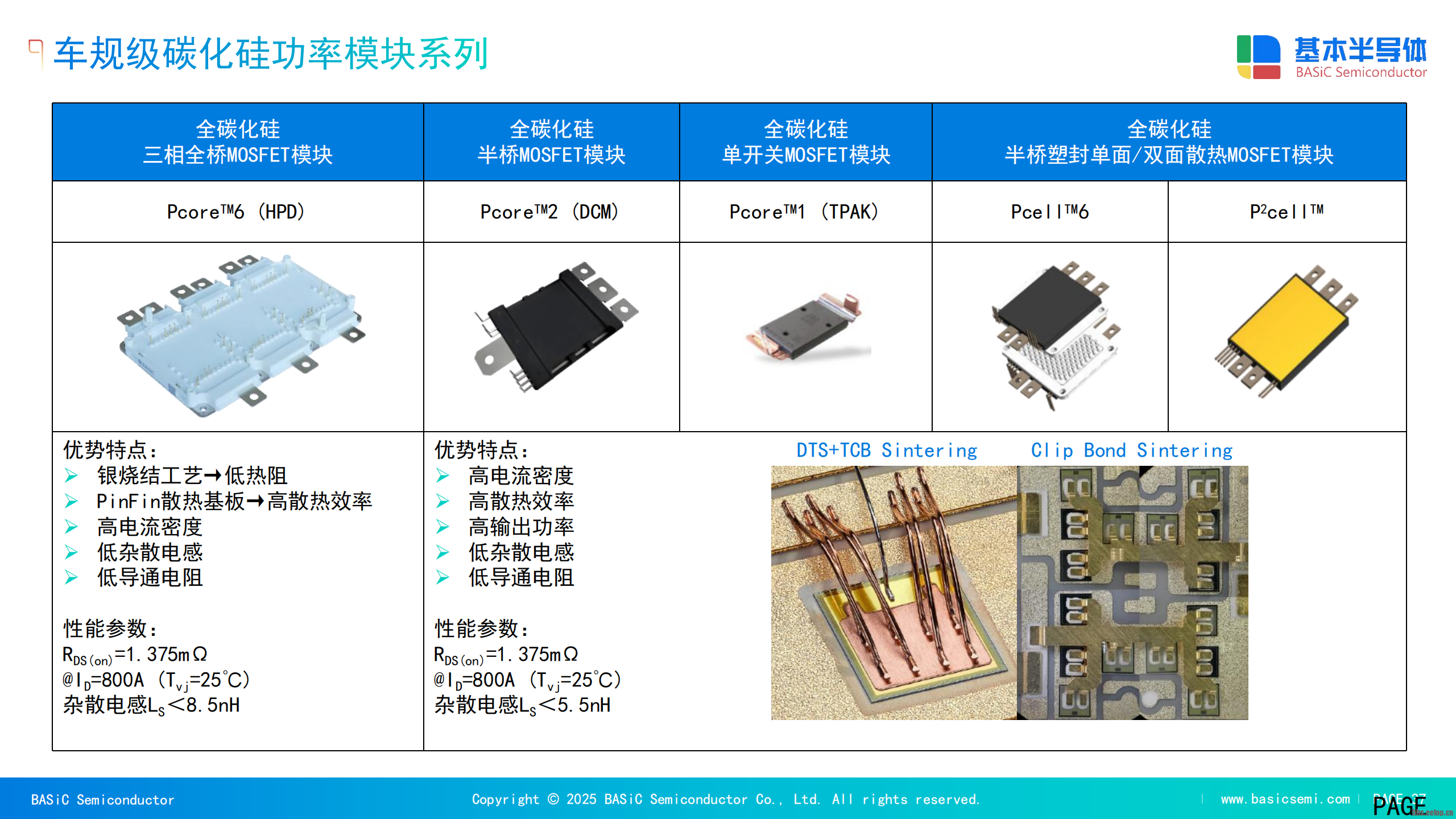

封装材料: 现代SiC功率模块采用先进的材料来优化热传导。例如,铜基板被广泛应用,因为它具有高热导率,能够将芯片产生的热量均匀地扩散到更大的面积,从而降低热流密度,实现更高效的散热 。此外,氮化硅(Si3N4)陶瓷基板作为一种高性能的绝缘材料,因其优异的热导率、高硬度和热稳定性,已逐步取代传统的氧化铝(Al2O3)基板 。氮化硅基板能够承受更大的热机械应力,从而提高了模块在高温运行下的可靠性 。

封装工艺: 创新的封装工艺也对热性能的提升起到了关键作用。银烧结(Silver Sintering)技术通过在低温下将银浆烧结成高密度、高导热的键合层,显著降低了芯片与基板之间的热阻。这在某些SiC MOSFET产品(如B3M010C075Z和B3M013C120Z)的数据手册中被明确提及,作为其热阻(Rth(j−c))得以改善的关键特性 。

封装工艺: 创新的封装工艺也对热性能的提升起到了关键作用。银烧结(Silver Sintering)技术通过在低温下将银浆烧结成高密度、高导热的键合层,显著降低了芯片与基板之间的热阻。这在某些SiC MOSFET产品(如B3M010C075Z和B3M013C120Z)的数据手册中被明确提及,作为其热阻(Rth(j−c))得以改善的关键特性 。

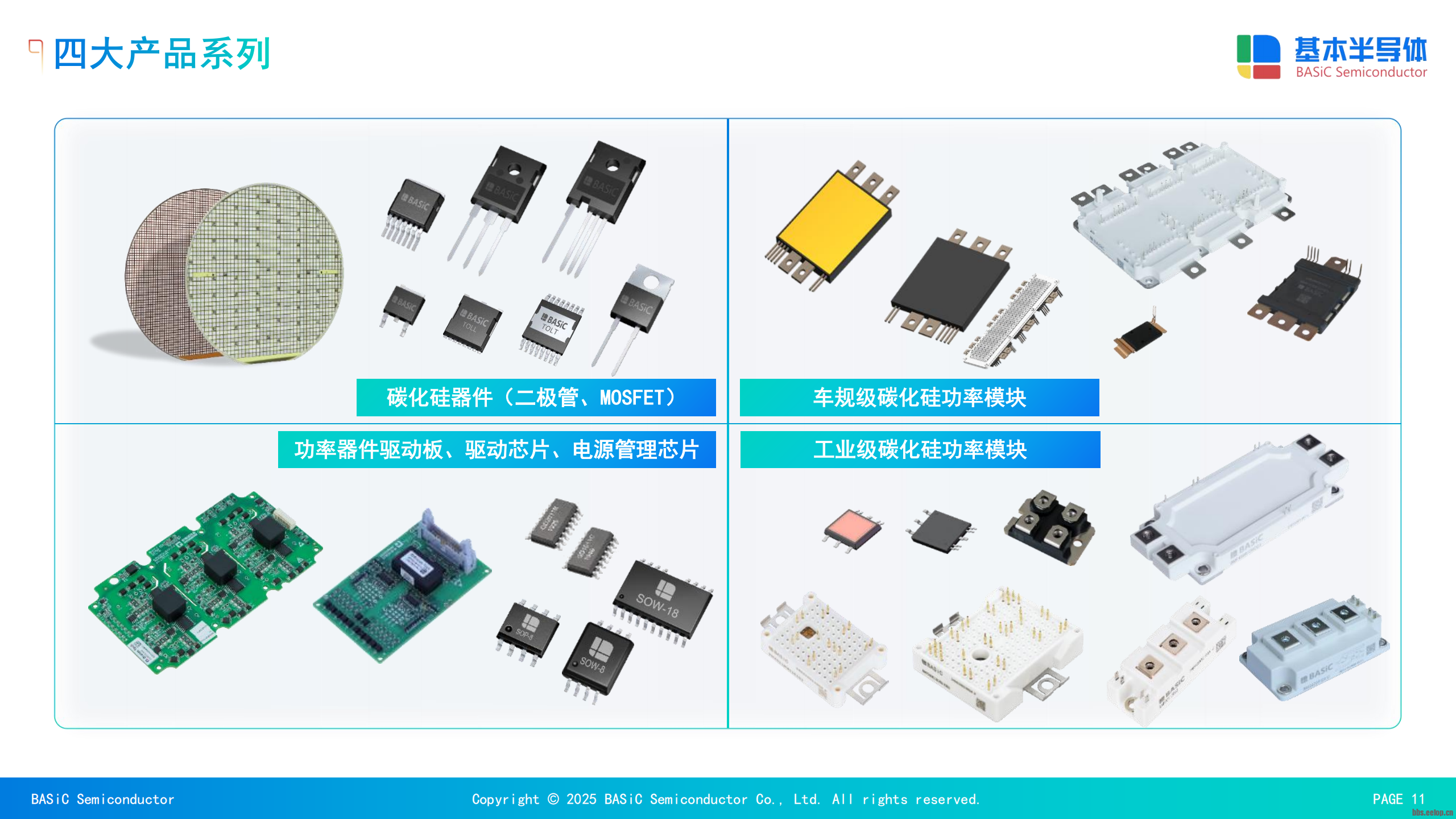

下表概括了BASiC半导体部分SiC功率器件的热阻参数,并突出其封装技术亮点,这些数据直观地印证了上述热设计原理在实际产品中的应用。

下表概括了BASiC半导体部分SiC功率器件的热阻参数,并突出其封装技术亮点,这些数据直观地印证了上述热设计原理在实际产品中的应用。

模块型号电压 (VDSS)额定电流 (ID)封装类型热阻 (Rth(j−c)) (per switch)封装技术亮点来源

BMF60R12RB31200V60A34mm Half Bridge0.70 K/W铜基板, Si3N4基板

BMF80R12RA31200V80A34mm Half Bridge0.54 K/W铜基板, Al2O3基板

BMF120R12RB31200V120A34mm Half Bridge0.37 K/W铜基板, Al2O3基板

BMF160R12RA31200V160A34mm Half Bridge0.29 K/W铜基板, Al2O3基板

BMF240R12E2G31200V240APcore E2B0.09 K/WSi3N4基板, Press-FIT, NTC

BMF360R12KA31200V360A62mm Half Bridge0.11 K/W铜基板, Si3N4基板

BMF540R12KA31200V540A62mm Half Bridge0.07 K/W铜基板, Si3N4基板

3. 瞬态热特性分析:从瞬态热阻到结构函数

3.1 瞬态热阻(Zth)的物理意义与应用

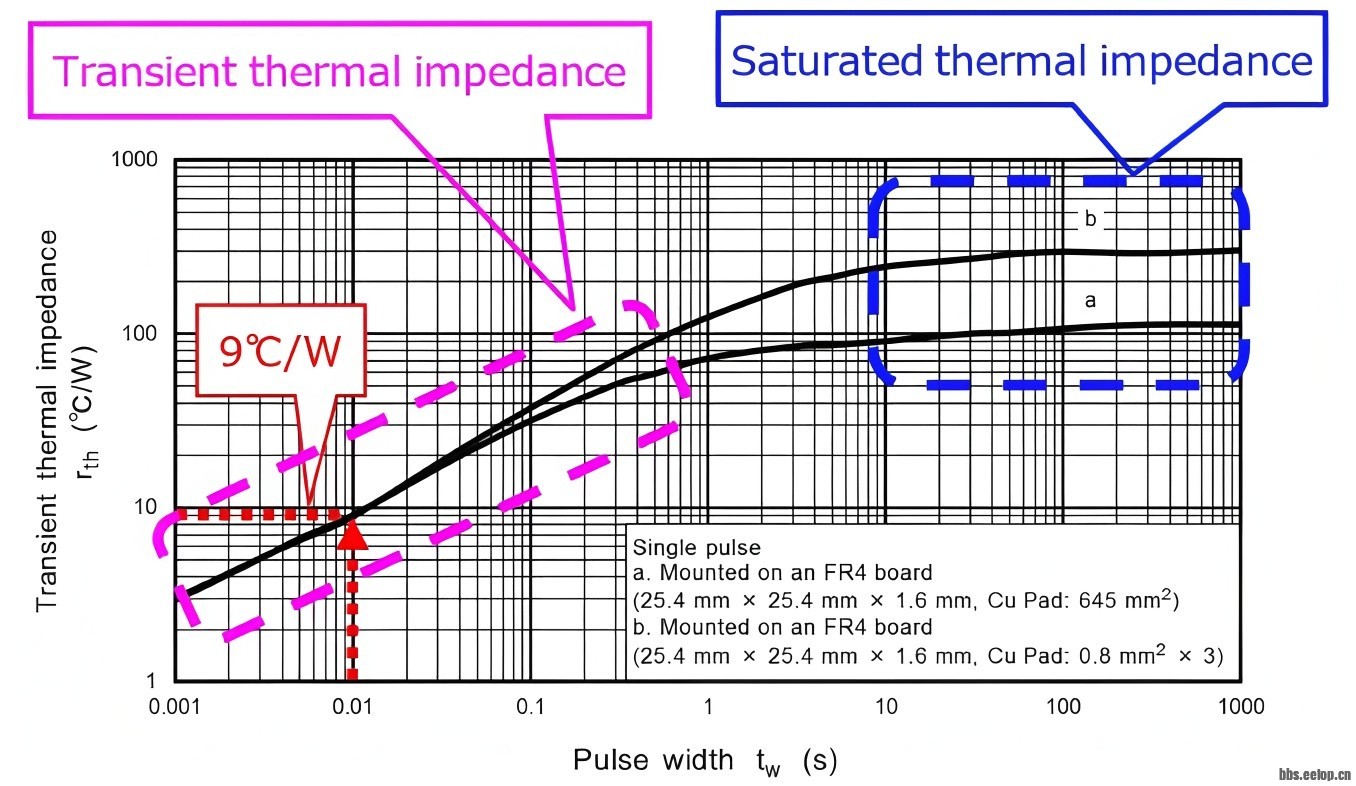

瞬态热阻(Zth)是描述功率器件在短时脉冲功率下的热响应,与稳态热阻(Rth)有着本质区别。稳态热阻是一个恒定值,反映的是热量在达到平衡状态后,从结到环境的整体传导能力 。而瞬态热阻则是一个动态函数,是脉冲持续时间和占空比的函数 。在极短的脉冲时间内,热量主要被芯片及其紧邻的封装层吸收,尚未扩散至整个封装和散热器,因此此时的瞬态热阻远小于稳态热阻 。随着脉冲时间延长,热量逐渐向外扩散,瞬态热阻曲线也随之上升,并最终在足够长的时间后趋近于稳态热阻值 。

瞬态热阻(Zth)是描述功率器件在短时脉冲功率下的热响应,与稳态热阻(Rth)有着本质区别。稳态热阻是一个恒定值,反映的是热量在达到平衡状态后,从结到环境的整体传导能力 。而瞬态热阻则是一个动态函数,是脉冲持续时间和占空比的函数 。在极短的脉冲时间内,热量主要被芯片及其紧邻的封装层吸收,尚未扩散至整个封装和散热器,因此此时的瞬态热阻远小于稳态热阻 。随着脉冲时间延长,热量逐渐向外扩散,瞬态热阻曲线也随之上升,并最终在足够长的时间后趋近于稳态热阻值 。

这种动态特性对于SiC器件的热设计至关重要。SiC器件因其高速开关能力,常工作于高频模式,其功率损耗是脉冲式的,而非连续的。在这种情况下,结温会在每个开关周期内迅速升降,而无法达到稳态。因此,使用单一的稳态热阻值来预测结温会过于保守,且不准确。通过瞬态热阻曲线,设计人员可以根据实际的脉冲宽度和占空比,精确地预测结温的峰值,从而实现更高效、更精确的热设计,避免不必要的过设计 。

这种动态特性对于SiC器件的热设计至关重要。SiC器件因其高速开关能力,常工作于高频模式,其功率损耗是脉冲式的,而非连续的。在这种情况下,结温会在每个开关周期内迅速升降,而无法达到稳态。因此,使用单一的稳态热阻值来预测结温会过于保守,且不准确。通过瞬态热阻曲线,设计人员可以根据实际的脉冲宽度和占空比,精确地预测结温的峰值,从而实现更高效、更精确的热设计,避免不必要的过设计 。

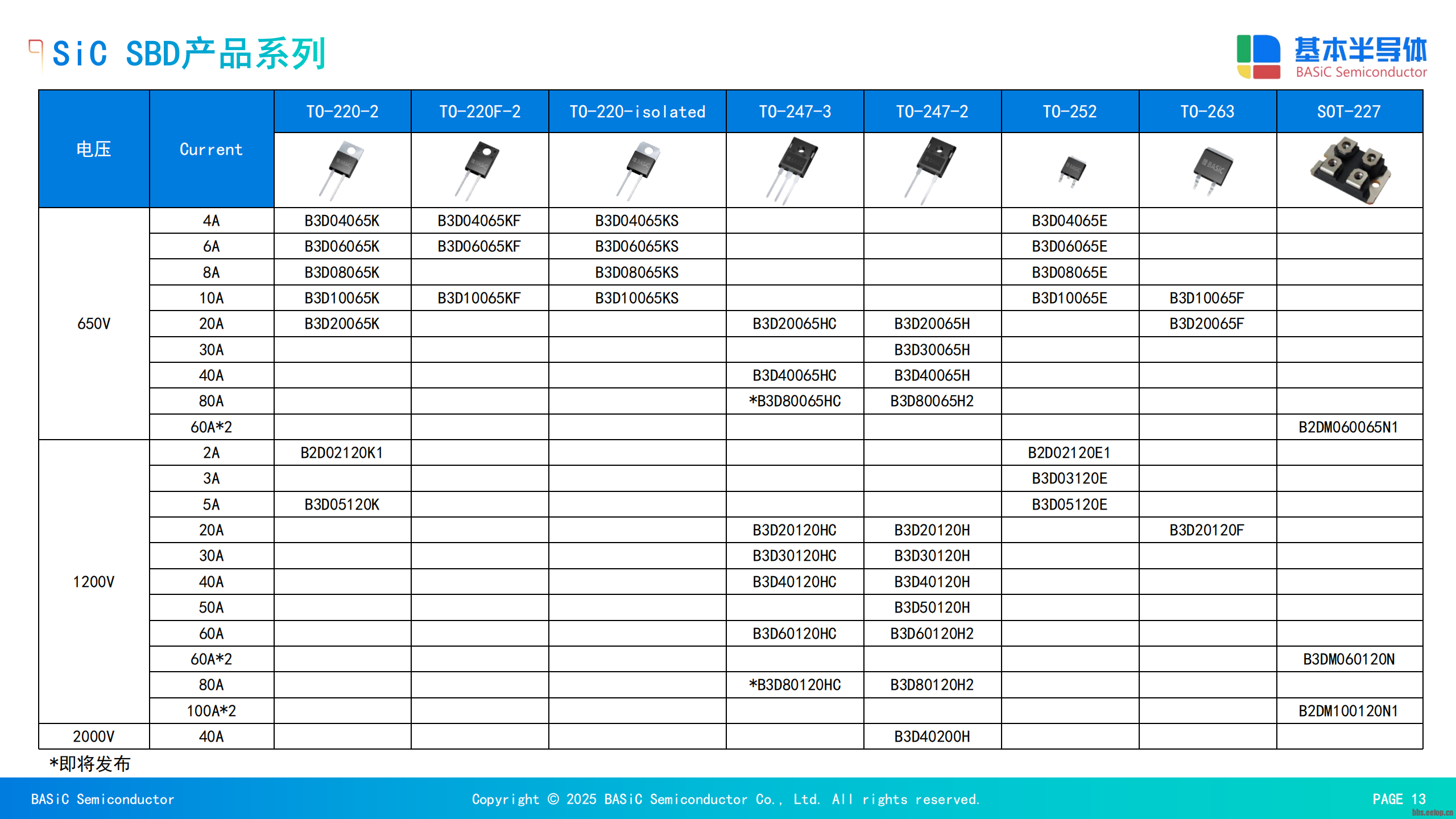

3.2 利用瞬态热阻计算二极管浪涌电流

瞬态热阻曲线的一个重要应用是用于计算二极管在短时过载情况下的浪涌电流能力。例如,对于B3D80120H2 SiC肖特基二极管,其数据手册提供了瞬态热阻曲线图 。结合这个曲线和器件的绝对最大额定值,可以计算其浪涌电流能力 。

计算步骤如下:

确定最大结温: 从数据手册中获取器件的最高工作结温(Tj(max)),该二极管为175°C 。

读取瞬态热阻: 在瞬态热阻曲线(如数据手册Figure 8)中,找到特定脉冲宽度(例如10ms)下的热阻值(Zth)。

计算最大峰值功率: 假设器件外壳温度为TC,可使用公式$P_{peak} = (T_{j(max)} - T_C) / Z_{th}$计算出允许的最大峰值功率。

转换浪涌电流: 将峰值功率转换为浪涌电流(IFSM)。对于半正弦波脉冲,I²t值可以根据公式I2×t=(IFSM/2)2×0.01来计算 。这与数据手册中给出的 I2t值(2048 A2S)和非重复性正向浪涌电流(640A)相对应 。

3.3 SiC功率模块的热容

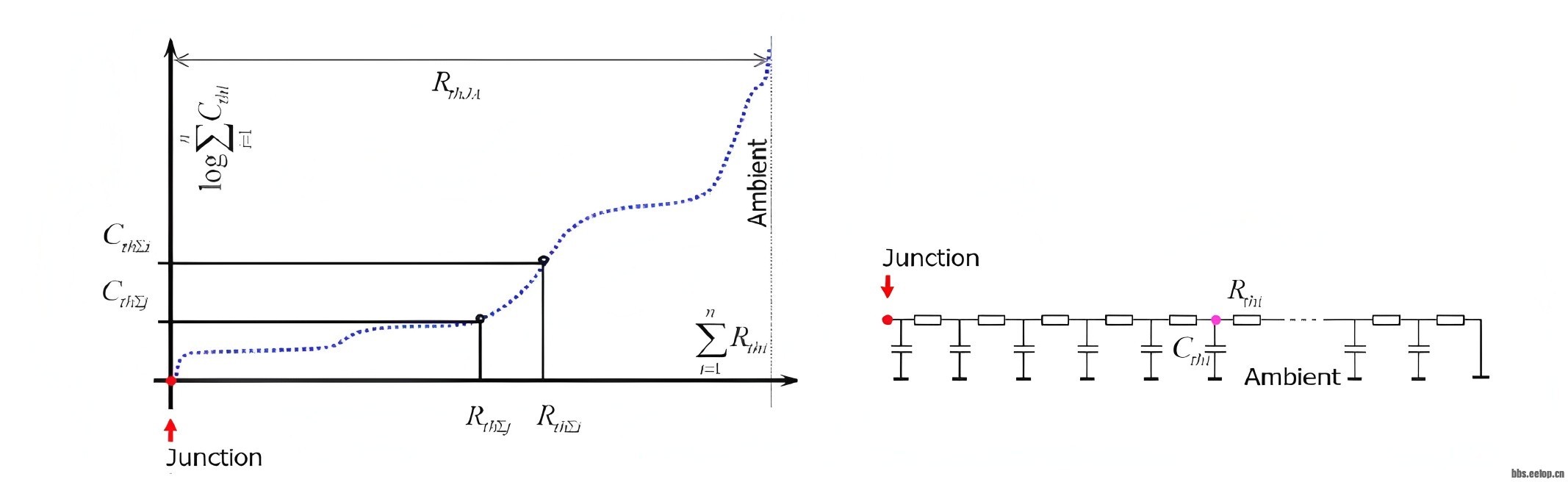

热容(Thermal Capacitance)是理解瞬态热行为的另一个核心物理量。它代表了材料在温度每升高1°C时所能吸收和存储的热量。在热等效电路模型中,热容类似于电容,具有“储能”的作用 。在瞬态加热的初期,功率损耗产生的热量首先被器件芯片及其紧邻封装层的热容吸收,热量尚未有效扩散到整个封装和散热器 。这解释了为什么短脉冲不会导致结温瞬间达到高稳态值。只有当脉冲持续时间足够长,热量才开始向外层(具有更大热容和热阻)扩散,此时热阻的影响才变得更为显著 。因此,瞬态热阻曲线的形状,本质上是对封装内部各层热阻和热容网络(RC网络)动态响应的可视化 。

热容(Thermal Capacitance)是理解瞬态热行为的另一个核心物理量。它代表了材料在温度每升高1°C时所能吸收和存储的热量。在热等效电路模型中,热容类似于电容,具有“储能”的作用 。在瞬态加热的初期,功率损耗产生的热量首先被器件芯片及其紧邻封装层的热容吸收,热量尚未有效扩散到整个封装和散热器 。这解释了为什么短脉冲不会导致结温瞬间达到高稳态值。只有当脉冲持续时间足够长,热量才开始向外层(具有更大热容和热阻)扩散,此时热阻的影响才变得更为显著 。因此,瞬态热阻曲线的形状,本质上是对封装内部各层热阻和热容网络(RC网络)动态响应的可视化 。

3.4 结构函数:热通路的可视化工具

结构函数(Structure Function)是一种强大的热分析工具,它通过对瞬态热测量结果进行数学变换,将其转化为热阻与热容的关系曲线,从而实现热传导路径的“可视化” 。与单一的稳态热阻值不同,结构函数能够非破坏性地诊断封装内部每一层的热特性,类似于对热通路进行CT扫描 。

结构函数(Structure Function)是一种强大的热分析工具,它通过对瞬态热测量结果进行数学变换,将其转化为热阻与热容的关系曲线,从而实现热传导路径的“可视化” 。与单一的稳态热阻值不同,结构函数能够非破坏性地诊断封装内部每一层的热特性,类似于对热通路进行CT扫描 。

物理意义: 结构函数曲线能够清晰地描绘热量从芯片结到环境的传导路径。曲线中斜率较小的区域表示该区域具有低热导率或较小的横截面积,这通常对应于芯片粘结层或键合线等热阻较高的界面 。相反,斜率陡峭的区域则代表高热导率或大截面积的材料,如SiC芯片本身或铜基板 。微分结构函数可以更清晰地界定不同材料层之间的界面,其峰值对应于高热导率区域,而谷值对应于低热导率区域 。

应用价值: 结构函数为功率器件的热设计和可靠性评估提供了前所未有的细节信息。设计人员可以通过分析结构函数曲线,识别出封装内部的热瓶颈,例如芯片粘结层中的空洞,并据此优化封装结构,从而提高器件的整体散热能力和可靠性 。这是一种比传统稳态热阻分析更为先进和精确的诊断方法。

4. SiC功率模块的温度定义、测量方法与实际应用

4.1 功率模块的温度定义与测试方法

在SiC功率半导体热设计中,有几个关键的温度参数需要精确定义和测量:

在SiC功率半导体热设计中,有几个关键的温度参数需要精确定义和测量:

结温(TJ): 指的是芯片内部有源区的温度。这是热设计中最关键的参数,因为它直接关系到器件的性能、寿命和可靠性。结温通常无法通过物理接触直接测量,只能通过间接方法估算。

壳温(TC): 指的是功率模块外壳上指定点的温度,通常是与散热器接触的底板中心点。在数据手册中,壳温常作为参考温度来定义器件的额定电流和功耗 。

散热器温度(TH): 指的是散热器上指定点的温度。它通常用于计算热量从模块外壳到环境的热阻。

4.2 结温测量方法详解:JEDEC JESD51-14 TDI标准

结温的准确测量对于SiC器件的热设计至关重要。目前最常用的方法是利用器件自身的电参数作为温敏参数(Temperature Sensitive Parameter, TSP)来间接测量。这一方法通常遵循JEDEC JESD51-14 TDI(Transient Dual Interface Test Method)标准 。

结温的准确测量对于SiC器件的热设计至关重要。目前最常用的方法是利用器件自身的电参数作为温敏参数(Temperature Sensitive Parameter, TSP)来间接测量。这一方法通常遵循JEDEC JESD51-14 TDI(Transient Dual Interface Test Method)标准 。

测量原理: 测量基于一个经过校准的温敏参数,例如MOSFET体二极管的正向压降(VF)。当流过体二极管的电流恒定时,其正向压降会随结温的升高而线性下降。通过预先校准VF与TJ之间的关系(即K系数),就可以通过测量VF的变化来反推出结温的变化 。

测量流程: 该方法的核心是“瞬态冷却曲线”的获取。首先,对被测器件(DUT)施加一个高功率加热电流,使其结温达到稳态。然后,迅速关断加热电流,并切换到极小的测量电流模式。在此冷却过程中,持续记录温敏参数(如VF)随时间的变化,从而得到瞬态冷却曲线 。

加热模式选择: 对于SiC MOSFET的加热,有两种主要模式可供选择:“体二极管模式”(Body-Diode Mode)和“MOS饱和模式”(MOS Saturation Mode) 。体二极管模式通过向体二极管施加加热电流来产生热量。然而,在多芯片并联的SiC模块中,由于各个芯片的体二极管特性可能存在微小差异,可能导致电流分配不均,从而影响测量准确性 。因此,对于并联SiC MOSFET模块,通常推荐使用MOS饱和模式。该模式通过向MOSFET通道施加加热电流来产生热量,这更接近器件的实际工作情况,能够更好地避免电流不平衡问题 。

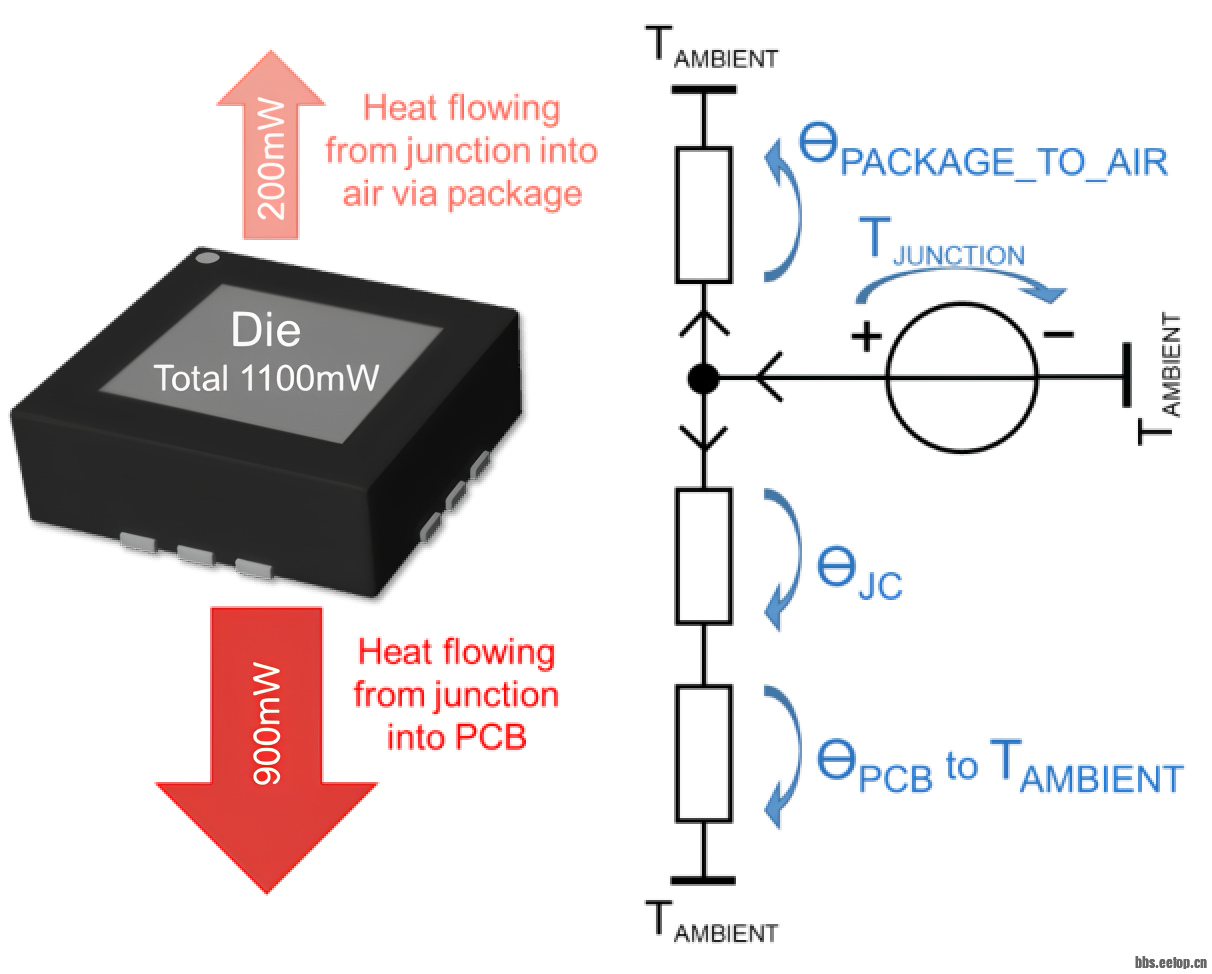

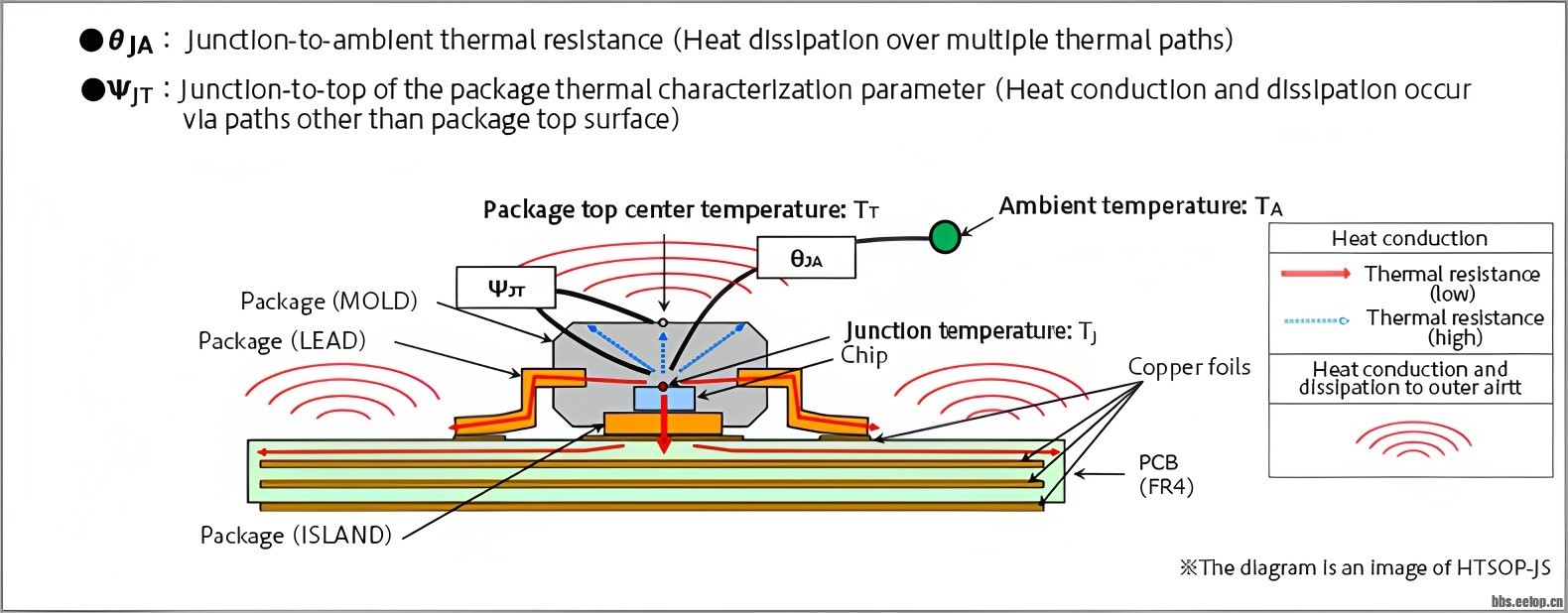

4.3 热系数Ψth(j-top)的原理与应用热系数Ψth(j-top)是一个用于将结温与封装顶部温度关联起来的参数,它与传统的热阻(Rth)有所不同 。传统的热阻( Rth(j−c))假定所有热量都从器件底部传导到散热器,而Ψth(j-top)则将结温与封装顶面的可测温度联系起来。这对于采用顶部散热(Top-side cooled, TSC)封装的器件尤其重要,因为顶部散热在高功率密度和小型化应用中正变得越来越普遍 。

使用Ψth(j-top)的好处在于,它可以结合热成像仪等非接触式测量工具,通过测量封装表面的温度来估算结温。其计算公式通常为:TJ=P×Ψth(j−top)+Ttop,其中P是器件功耗,$T_{top}$是封装顶部温度。这种方法为设计人员提供了一种灵活且非侵入性的结温估算手段,特别是在无法直接接触器件底部的情况下。然而,这种估算需要谨慎,因为它忽略了热量在封装内部三维扩散的复杂性,且对封装顶面温度测量的准确性(如发射率校准)有较高要求。

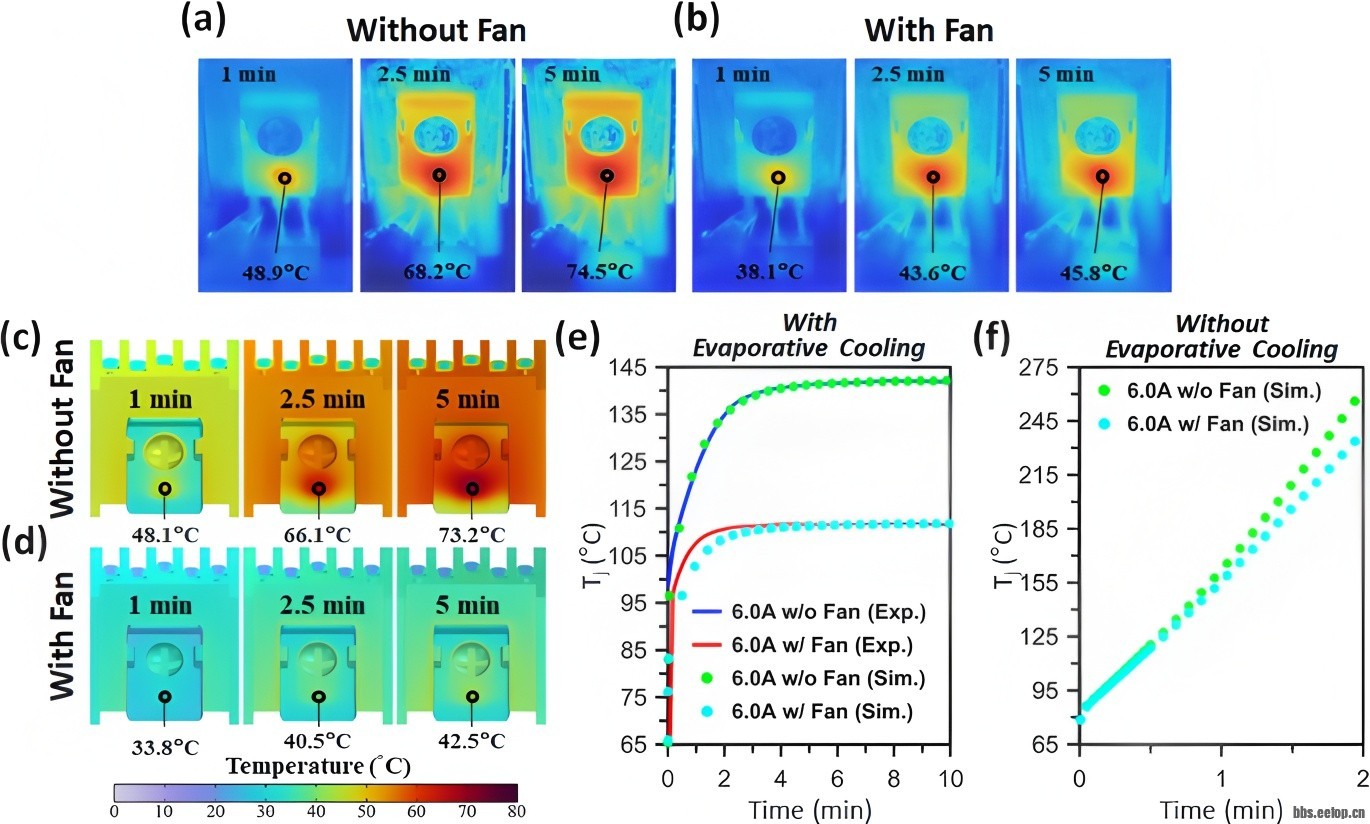

4.4 热成像仪测温概述与校准

热成像仪是一种强大的热点可视化工具,它通过捕获物体表面发出的红外辐射来生成温度分布图像 。然而,热成像仪测量的仅是物体表面的温度,而不是芯片的结温。在热设计中,热成像仪常用于识别封装、PCB或散热器上的热点,但其读数必须结合对封装内部热阻的理解进行解读 。

为了确保热成像仪测量的准确性,正确的校准至关重要。最关键的参数是材料的“发射率”(Emissivity) 。发射率是一个介于0和1之间的值,描述了物体发射热辐射的能力。如果没有正确设置发射率,热成像仪的读数将不准确。常用的校准方法包括:

使用已知发射率的材料(如电工胶带,发射率接近0.95)作为参考,并通过调整发射率来使读数与参考点温度匹配 。

对被测物体表面涂覆一层发射率接近1.0的暗黑色油漆 。

在物体上钻一个深孔,模拟黑体辐射,并以此作为校准的参考点 。

需要注意的是,即使经过校准,热成像仪测量的也只是表面温度(Ttop),而热设计中最关键的结温(TJ)通常要高得多。两者之间的温差取决于封装内部的热阻。因此,热成像仪的读数必须结合热系数Ψth(j-top)或热阻参数进行补偿,才能用于估算结温,否则可能会低估实际的结温,带来潜在的可靠性风险 。

5. SiC模块热设计的进阶考量

5. SiC模块热设计的进阶考量

5.1 功率端子的热性能与优化

在SiC功率模块中,键合线不仅仅是电流传导路径,也是热传导路径的一部分。其热学特性对模块的整体性能和可靠性具有重要影响 。在多芯片并联封装中,键合线将芯片连接到封装引脚,其等效电阻会产生焦耳热 。如果键合线数量不足或电流分配不均,部分键合线可能会因过热而形成热点,甚至发生熔断,从而导致功率回路断开 。研究表明,相同功率等级和封装下,SiC模块的键合线温度可能比硅模块高出约40°C 。这表明键合线是SiC模块中的一个热薄弱点。为了解决这一问题,先进的封装技术正在探索使用银烧结或压接连接等技术来取代传统键合线,以消除这一热瓶颈,提高模块的长期可靠性 。

在SiC功率模块中,键合线不仅仅是电流传导路径,也是热传导路径的一部分。其热学特性对模块的整体性能和可靠性具有重要影响 。在多芯片并联封装中,键合线将芯片连接到封装引脚,其等效电阻会产生焦耳热 。如果键合线数量不足或电流分配不均,部分键合线可能会因过热而形成热点,甚至发生熔断,从而导致功率回路断开 。研究表明,相同功率等级和封装下,SiC模块的键合线温度可能比硅模块高出约40°C 。这表明键合线是SiC模块中的一个热薄弱点。为了解决这一问题,先进的封装技术正在探索使用银烧结或压接连接等技术来取代传统键合线,以消除这一热瓶颈,提高模块的长期可靠性 。

5.2 模块内部的热扩散路径与材料选择

SiC功率模块的内部热扩散是一个复杂的三维热传导过程,其效率受到材料热导率和几何结构的影响。热量从芯片结产生后,通过热传导的方式逐层扩散至封装外壳 。这一过程遵循傅里叶导热定律 。因此,优化热扩散路径和选择高热导率的材料至关重要。模块中使用的氮化硅陶瓷基板和铜基板,正是为了在确保电气绝缘的同时,提供高效的热传导路径,以最大限度地将热量从芯片内部传导到外部散热器 。这些材料和结构设计协同工作,共同构成了SiC功率模块热设计的基础。

SiC功率模块的内部热扩散是一个复杂的三维热传导过程,其效率受到材料热导率和几何结构的影响。热量从芯片结产生后,通过热传导的方式逐层扩散至封装外壳 。这一过程遵循傅里叶导热定律 。因此,优化热扩散路径和选择高热导率的材料至关重要。模块中使用的氮化硅陶瓷基板和铜基板,正是为了在确保电气绝缘的同时,提供高效的热传导路径,以最大限度地将热量从芯片内部传导到外部散热器 。这些材料和结构设计协同工作,共同构成了SiC功率模块热设计的基础。

深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者:

倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向:

新能源:覆盖光伏、储能、充电基础设施;

交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级;

数字化转型:支持AI算力电源、数据中心等新型电力电子应用。

公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。

需求SiC碳化硅MOSFET单管及功率模块,配套驱动板及驱动IC,请搜索倾佳电子杨茜

6. 结论与未来展望

倾佳电子全面深入地分析了功率半导体热管理的发展历程和SiC技术背景下的热设计基础。从热阻的串联与并联等基本概念,到瞬态热阻、热容和结构函数等高级分析工具,再到结温测量和热成像等实际应用方法,详细阐述了SiC功率器件热设计的核心理论与实践。

倾佳电子全面深入地分析了功率半导体热管理的发展历程和SiC技术背景下的热设计基础。从热阻的串联与并联等基本概念,到瞬态热阻、热容和结构函数等高级分析工具,再到结温测量和热成像等实际应用方法,详细阐述了SiC功率器件热设计的核心理论与实践。

SiC技术的崛起,以其优越的物理特性,为电力电子领域带来了前所未有的性能提升。但与此同时,其高功率密度和高开关频率也对封装和热管理提出了更严苛的挑战。未来的热设计将不再满足于传统的稳态热阻分析,而必须转向更全面的瞬态热和结构函数分析,以实现对器件内部热特性的精准掌控。通过采用银烧结、氮化硅基板、顶部散热等先进封装技术,热设计人员将能够突破现有热瓶颈,进一步释放SiC器件的潜力,实现更小、更轻、更高效的电力电子系统。

|

|

/1

/1